ExtrA – Assistenz Extrusion Simulation

ExtrA – Entwicklung simulationsgestützter Assistenten für die Extrusion

Projektpartner: Universität Paderborn, Kunststofftechnik Paderborn (KTP), IANUS Simulation GmbH, SHS plus GmbH

Projektrahmen: Leitmarkt.IKT

Laufzeit: 2019 – 2022

Assistenzsystem Extrusion EXTRA Vipra

Projektziel:

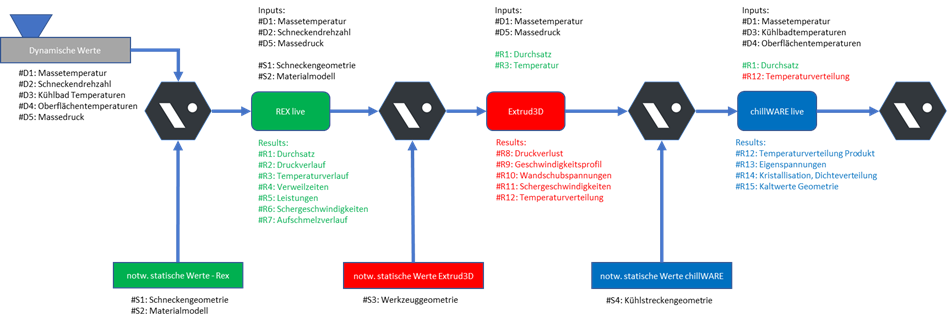

Im Rahmen des Vorhabens wurde ein softwarebasierter, simulationsgestützter Extrusionsassistent entwickelt, welcher in der Lage ist Prozessparameter von Extrusionssystemen zu akquirieren und diese für Live-Prozesssimulationen zu verwenden. Die real an der Extrusionsanlage eingestellten Prozessparameter (Schneckendrehzahl, Temperaturen, etc.) wurden von einer Software (Vipra(R)) erfasst und an drei verschiedene Simulationssysteme übergeben. Im Simulationssystem REX (KTP) erfolgte auf Basis dieser Live-Daten eine Schneckensimulation die Ergebnisse über Verweilzeitverteilung, auftretende Schergeschwindigkeiten und andere Extrusionsprozessgrößen generierte. In der Simulationsumgebung Extrude3D (IANUS) erfolgte eine CFD-Strömungssimulation durch das Extrusionswerkzeug, woraus Ergebnisse über die Geschwindigkeitsverteilung am Werkzeugaustritt, Verweilzeiten und Temperaturen folgten. In der Simulationsumgebung chillWARE(R) (SHS) wurde das Verhalten des extrudierten Produktes innerhalb der Kühlstrecke berechnet, woraus die Eigenspanungsverteilung, Verformungen des Produktes sowie die finalen Abmessungen am Ende der Kühlstrecke ermittelt wurden. Sämtliche Simulationsergebnisse wurden an Vipra(R) übertragen, dort zusammengeführt und dem Anwender visualisiert.

Vorgehensweise:

Das konkrete Ziel des Vorhabens war die Entwicklung eines Assistenzsystems für Extrusionsprozesse, welches dem Maschinenbediener Informationen gibt, wie suboptimale Prozessparametrierungen in optimale Prozesse überführt werden können. Folglich mussten zunächst die Stell- und Zielgrößen sowie mögliche Schwachstellen der Systeme detektiert werden. In einer Studie wurden hierfür wichtige Aspekte wie z.B. die Interaktion zwischen Mensch und Maschine herausgearbeitet sowie Befragungen zu den auftretenden Fehlern sowie dem vorhandenen Know-How zur Fehlerbehebung seitens des Maschinenbedieners durchgeführt.

Die durch das System abgeleiteten Prozessstrategien wurden auf Basis von Simulation abgesichert. Dazu konnte auf bereits durch die Partner entwickelten Softwarepakete (Rex, chillWARE und Extrud3D) zurückgegriffen werden. Da diese allerdings als Offline-Berechnungstools angelegt waren, wurde eine entsprechende Überführung in eine Live-Simulation durchgeführt.

Im Bereich der Extruderberechnung wurde das Softwaresystem REX eingesetzt. Die Live-Werkzeugsimulation basierend auf einem CFD Solver basiert auf den Algorithmen von Extrude3DPro. Zur Berechnung der Kühlstrecke wurde die auf der FDM/FEM basierende Software chillWARE verwendet.

Das Pre- und Postprocessing wurde automatisiert und über die Interaktion an einem Terminal dem Bediener zugänglich gemacht. Um einen durchgängigen Workflow zu realisieren, mussten die zuvor genannten Berechnungssysteme untereinander gekoppelt werden (Extruder – Werkzeug – Kühlstrecke/Produktqualität).

Dazu mussten Schnittstellen entwickelt werden, die u.a. eine Parametrierung von 2D- und 3D- Daten bei der CFD Simulation beinhalten mussten. Zudem war die Verknüpfung mit einer Wissensdatenbank geplant, die u.a. mit statistischen oder deterministischen Regeln versehen werden kann und so z.B. über eine Fuzzy-Logik die Regelung ansprechen kann.

Darauf aufbauend folgte die Implementierung eines cyber-physischen Systems mit Einbindung einer Wissensdatenbank mit Expertenwissen, welches auf der Basis von Live-Prozessdaten aus Sensormessungen sowie den Ergebnissen der Simulation Prozessempfehlungen generieren kann.

Das entwickelte System wurde abschließend im Technikum der Kunststofftechnik Paderborn sowie bei einem Industrie-Partner validiert.

Dieses Projekt wurde durch die Europäische Union und das Land Nordrhein-Westfalen gefördert.